Aus der Luft gegriffen – Sauerstoff aus der Luftzerlegung für Dämmwolle

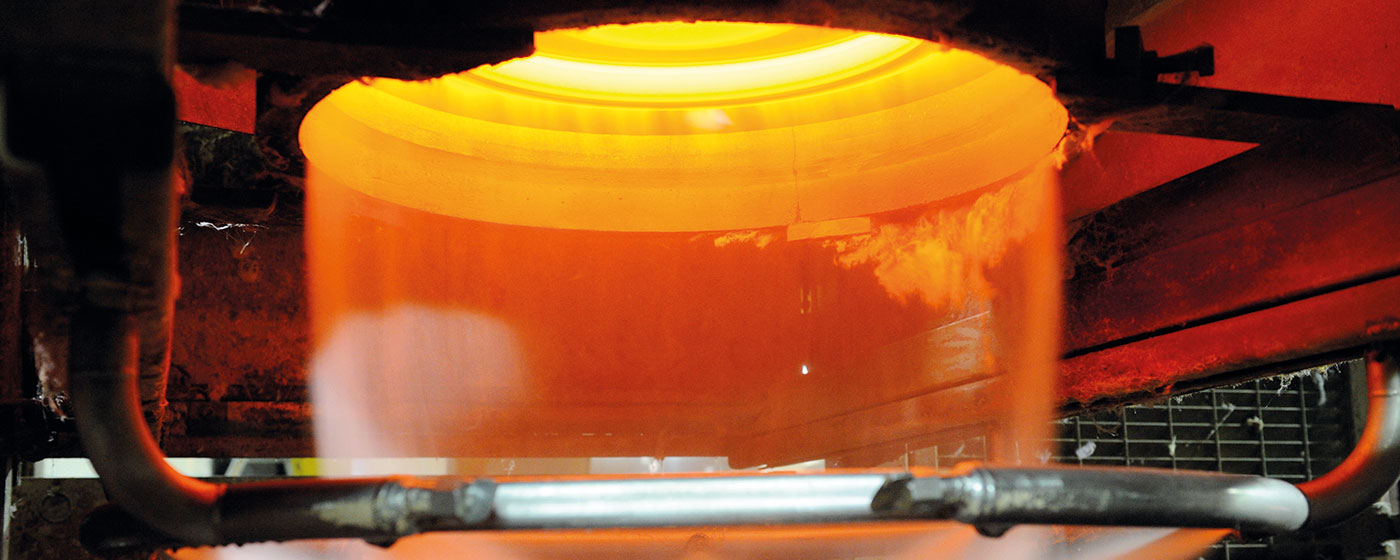

Mit Sauerstoffunterstützung aus der Luftzerlegung entsteht bei über 1000 °C Zuckerwatte aus Glas, die ganz hervorragende Dämmeigenschaften besitzt.

Aus der Umgebungsluft gewinnt die neue Luftzerlegungsanlage in Speyer täglich 260 Tonnen Stickstoff und 130 Tonnen Sauerstoff, dazu noch 10 Tonnen des Edelgases Argon. Die gewonnenen Gase kommen in vielen Produktionsprozessen zum Einsatz, wie zum Beispiel bei der Herstellung von Glaswolle, die zur Gebäudedämmung eingesetzt wird. Wichtige technische Rädchen im Getriebe der Anlage sind die Top-Entry-Ventile von HEROSE.

Neue Anlage für Luftzerlegung in Speyer

Als Ende Juni 2019 der Grundstein für die Luftzerlegungsanlage in Speyer gelegt wird, enthält dieser Stein eine Zeitkapsel, in der eine aktuelle Tageszeitung steckt. Die Nachrichten darin: Steuerhinterziehung, Mafiaverbrechen und ein Hitzerekord durch Hoch Ulla. Wie sich in den 16 Monaten Bauzeit die Welt verändern kann: Heute bestimmt die Pandemie die Nachrichtenlage fast täglich, und die feierliche Einweihung der im Oktober 2020 fertiggestellten Anlage musste ausfallen – Sicherheit geht vor. Dabei befeuert die Anlage gute Nachrichten, zum Beispiel weil Verbrennungsprozesse mithilfe der gewonnenen Gase effizienter und umweltfreundlicher ablaufen.

Weniger Transporte – höhere Versorgungssicherheit

Industriegasespezialist Messer hat 32 Mio. € in seine dritte Luftzerlegungsanlage in Deutschland investiert. Die Anlage zur Luftzerlegung wurde direkt auf dem Gelände des Kunden Saint-Gobain Isover im Industriegebiet im Süden von Speyer errichtet. Hier kann man tatsächlich von einer Win-win-Situation sprechen: Bisher wurde das Isover-Werk mit etlichen Tankwagen täglich von Siegen aus mit dem notwendigen Sauerstoff beliefert. Das sind pro Jahr mehrere hunderttausend Lkw-Kilometer – ein erheblicher Kostenaufwand und eine Belastung für die Umwelt. Heute wird Isover mit gasförmigem Sauerstoff durch eine 250 Meter lange unterirdische Pipeline versorgt. Einen Großteil des täglich in Speyer gewonnenen Sauerstoffs nimmt Isover ab. Außerdem werden weitere Kunden im Südwesten Deutschlands über kürzere Lieferwege erreicht.

Luftzerlegung

Luft ist ein Gasgemisch, das sich hauptsächlich aus Stickstoff (78 %), Sauerstoff (21 %) und dem Edelgas Argon (0,9 %) zusammensetzt. Durch ihr natürliches Vorkommen in der Atmosphäre sind diese Gase nahezu unbegrenzt verfügbar. In der Zerlegungsanlage werden die einzelnen Luftkomponenten durch eine Gasdestillation voneinander getrennt, um Stickstoff, Sauerstoff und Argon in hochreiner Konzentration – flüssig und gasförmig – zu gewinnen. In vielen Produktionsprozessen sind Luftgase so wichtig wie Wasser und Strom. Stickstoff wird häufig als Sicherheitsgas zum Explosionsschutz in der chemischen Produktion und der Pharmazie genutzt. Sauerstoff kommt zum Einsatz, um Verbrennungsprozesse effizienter und umweltfreundlicher zu machen, weil im Vergleich zur Luftverbrennung keine Stickoxide ausgestoßen werden und Brennstoff gespart wird. Das Edelgas Argon dient als Schutzgas beim Schweißen, spielt eine zentrale Rolle bei der Edelstahlherstellung und auch in der Halbleiterfertigung.

„Mit der direkten Versorgung minimieren wir die Logistikaufwände für den Transport von Gasen über die Straße.“

Stefan Messer, Eigentümer und CEO der Messer Group

So funktioniert Luftzerlegung

1 Luft verdichten

Umgebungsluft wird angesaugt, gefiltert und von einem Kompressor auf 6 bar verdichtet.

2 Luft vorkühlen

Die verdichtete Luft wird zunächst mithilfe von Wasser vorgekühlt.

3 Luft reinigen

Die Luft wird anschließend von störenden Bestandteilen wie Wasserdampf und Kohlendioxid befreit.

4 Luft abkühlen

Die gereinigte Luft wird im Hauptwärmetauscher auf etwa -175 °C abgekühlt. Jetzt kann die Luft im eigentlichen Luftzerleger, der Trennkolonne, zerlegt werden.

5 Luft zerlegen

Beim Trennprozess werden die unterschiedlichen Siedepunkte der Luftbestandteile genutzt: Sauerstoff verflüssigt sich bei -183 °C und Stickstoff bei -196 °C. Durch den Austausch zwischen aufsteigendem Dampf und herablaufender Flüssigkeit erhält man durch anhaltendes Verdampfen und Kondensieren am Kopf der Niederdrucksäule reinen Stickstoff und am Boden reinen Sauerstoff. Das Argon wird durch weitere Trennsäulen und Verfahrensschritte gewonnen.

6 Entnahme und Lagerung

Gasförmiger Sauerstoff und Stickstoff werden in ein Rohrleitungsnetz eingespeist und direkt zum Verbraucher geleitet. Sauerstoff, Stickstoff und Argon in flüssiger Form werden in Speichertanks zwischengelagert und in Tankwagen zum Abnehmer transportiert.

Gas trifft Glas

Die Herstellung von Glaswolle benötigt Energie, um das Rohmaterial im Ofen bei 1400 °C zum Schmelzen zu bringen. Als Rohstoffe kommen vor allem Altglas (bis zu 80 %), Sand, Kalkstein und Sodaasche zum Einsatz. Seit Mitte 2019 setzt Saint-Gobain Isover die Sauerstoffschmelztechnologie ein – vorher wurde normale Außenluft verwendet. Reiner Sauerstoff macht den Verbrennungsprozess effizienter, sparsamer und sauberer: Es ergibt sich eine Erdgaseinsparung von 10 bis 20 %, weniger Stickoxide und CO2-Emissionen und weniger Feinstaub. Auch die Arbeitsumgebung verbessert sich durch geringere Lärm- und Hitzebelastung. Insgesamt lässt sich mit der Sauerstoff-technologie schneller und konsistenter schmelzen sowie eine bessere Glasqualität erreichen.

Die Herstellung von Glaswolle ist praktisch eine abfallfreie Produktion

Nach dem Durchlaufen des Schmelzofens wird die glasartige Schmelze zerfasert: Ein dünner Glasstrahl trifft auf schnell drehende Zerfaserungsringe und wird durch tausende kleinste

Löcher aus dem Ring herausgeschleudert. Die dabei entstehenden Fäden werden durch Gasbrenner zu noch feineren Wollfäden zerfasert. Die Fasern werden mit kleinen Mengen eines in Wasser gelösten Bindemittels besprüht. In einem Tunnelofen erfolgt das Aushärten des Bindemittels bei ca. 200 °C.

Später wird die Glaswolle in der gewünschten Größe und Form zurechtgeschnitten – in Rollen, Matten oder Platten. Reste und Abschnitte aus Mineralwolle werden wieder in den Produktionsprozess zurückgeführt.

„Die Zerfaserung der Glasschmelze funktioniert ähnlich wie die Herstellung von Zuckerwatte: Es entstehen feinste Fäden – die Basis der Glaswolle.“

Michel Wenger, Leiter Unternehmenskommunikation Saint-Gobain Isover

Höchste Effizienz für tiefkalte Anwendungen

In der Luftzerlegungsanlage in Speyer kommt unter anderem das Top-Entry-Ventil 01420 von HEROSE zum Einsatz. Da sich die Rohrleitungen innerhalb der Cold-Box befinden, also innerhalb der isolierten Ummantelung, liegen nur die Handräder oder Antriebe außerhalb. Die Armaturen müssen also auch im eingebauten Zustand von außen demontierbar sein. Hier spielt das Top-Entry-Ventil 01420 seine Stärken aus: Es ermöglicht Wartungsarbeiten an Kegel oder Oberteil, ohne dass die Isolierung beschädigt werden muss, weil sich die Kopfschrauben außerhalb der Isolierung befinden. Aus dieser Konstruktionsweise ergibt sich viel Potenzial für Material-, Kosten- und Zeitersparnis.

Weitere HEROSE-Tieftemperaturdurchgangsventile werden für die Regelung von Stoffströmen im Tanklager eingesetzt. Außerdem sind zur Absicherung der Drücke HEROSE-Sicherheitsventile in der Anlage verbaut.

Mehr Infos zum Top-Entry-Ventil Typ 01420:

Fotos: Messer Industriegase GmbH, Saint-Gobain Isover G+H AG